Inhaltsverzeichnis:

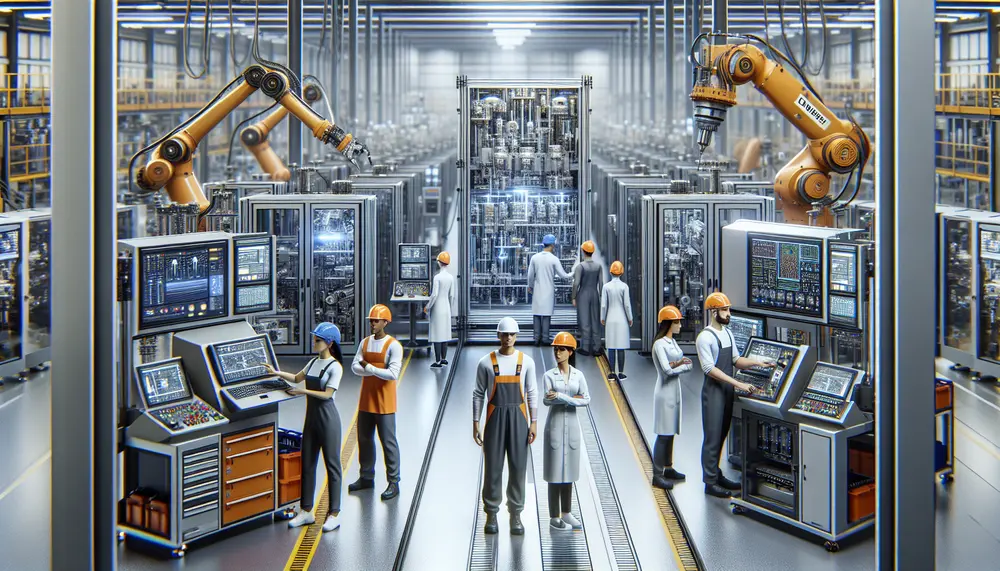

Einleitung: Industrie 4.0 und ihre Bedeutung

Die Industrie 4.0 steht für die digitale Transformation der Produktion. Sie beschreibt die Integration moderner Technologien in industrielle Prozesse. Diese Entwicklung hat das Potenzial, die Art und Weise, wie Produkte hergestellt werden, grundlegend zu verändern. Für Unternehmen bedeutet dies eine Chance, ihre Effizienz zu steigern und neue Geschäftsmodelle zu entwickeln. Gleichzeitig stellt die Industrie 4.0 aber auch neue Anforderungen an die IT-Sicherheit und die Qualifikation der Mitarbeiter.

Definition von Industrie 4.0

Die Industrie 4.0 bezeichnet die vierte industrielle Revolution. Sie steht für die umfassende Vernetzung von Maschinen, Anlagen und Systemen. Diese Vernetzung erfolgt durch den Einsatz moderner Informations- und Kommunikationstechnologien. Ziel ist es, die Produktion flexibler, effizienter und individueller zu gestalten. Der Begriff wurde erstmals 2011 auf der Hannover Messe vorgestellt und hat seitdem weltweit an Bedeutung gewonnen.

Pro und Contra der Industrie 4.0

| Pro | Contra |

|---|---|

| Effizienzsteigerung durch Automatisierung und Prozessoptimierung | Hohe Anfangsinvestitionen in Technologie und Schulung |

| Flexibilität in der Produktion durch modulare und vernetzte Systeme | Erhöhte IT-Sicherheits- und Datenschutzanforderungen |

| Qualitätsverbesserung durch kontinuierliche Überwachung und Analyse | Abhängigkeit von Technologie und möglichen Systemausfällen |

| Reduzierung von Material- und Energieverbrauch durch Ressourceneffizienz | Möglicher Verlust traditioneller Arbeitsplätze durch Automatisierung |

| Anpassungsfähigkeit an individuelle Kundenwünsche durch Mass Customization | Notwendigkeit der ständigen Weiterbildung und Umschulung der Mitarbeiter |

Die vierte industrielle Revolution

Die vierte industrielle Revolution baut auf den Fortschritten der vorherigen industriellen Revolutionen auf. Während die erste industrielle Revolution durch die Einführung von Dampfmaschinen geprägt war, brachte die zweite die Massenproduktion durch Elektrizität. Die dritte industrielle Revolution führte die Automatisierung durch Elektronik und IT ein. Die vierte industrielle Revolution geht nun einen Schritt weiter, indem sie cyber-physische Systeme und das Internet der Dinge (IoT) integriert. Diese Technologien ermöglichen eine nahtlose Kommunikation zwischen Maschinen und Systemen, was zu einer intelligenten und vernetzten Produktion führt.

Technologische Grundlagen der Industrie 4.0

Die technologischen Grundlagen der Industrie 4.0 sind vielfältig und komplex. Sie umfassen mehrere Schlüsseltechnologien, die zusammen eine vernetzte und intelligente Produktion ermöglichen. Hier sind einige der wichtigsten Technologien:

- Internet der Dinge (IoT): Vernetzung von Maschinen und Geräten, die miteinander kommunizieren und Daten austauschen.

- Künstliche Intelligenz (KI): Einsatz von Algorithmen, die aus Daten lernen und Entscheidungen treffen können.

- Big Data: Sammlung und Analyse großer Datenmengen zur Optimierung von Produktionsprozessen.

- Cloud Computing: Nutzung von Rechenleistung und Speicherplatz über das Internet, um Daten und Anwendungen flexibel zu verwalten.

- Cyber-physische Systeme (CPS): Integration von physischen und digitalen Komponenten, die in Echtzeit miteinander interagieren.

- 3D-Druck: Herstellung von Bauteilen und Produkten durch schichtweises Auftragen von Material.

- Augmented Reality (AR): Erweiterung der realen Welt durch digitale Informationen und Visualisierungen.

Diese Technologien arbeiten zusammen, um eine intelligente und vernetzte Produktionsumgebung zu schaffen. Sie ermöglichen es Unternehmen, ihre Prozesse zu optimieren, Kosten zu senken und die Flexibilität zu erhöhen.

Internet der Dinge (IoT) und vernetzte Maschinen

Das Internet der Dinge (IoT) ist eine zentrale Komponente der Industrie 4.0. Es ermöglicht die Vernetzung von Maschinen, Geräten und Sensoren. Diese Geräte können miteinander kommunizieren und Daten in Echtzeit austauschen. Dadurch entsteht eine intelligente Produktionsumgebung, in der Maschinen selbstständig Entscheidungen treffen und Prozesse optimieren können.

Ein Beispiel für den Einsatz von IoT in der Produktion ist die vorausschauende Wartung. Sensoren an Maschinen überwachen kontinuierlich deren Zustand und senden Daten an ein zentrales System. Dieses System analysiert die Daten und erkennt frühzeitig Anzeichen von Verschleiß oder Störungen. So können Wartungsarbeiten geplant und Ausfallzeiten minimiert werden.

Ein weiteres Beispiel ist die flexible Fertigung. Vernetzte Maschinen können sich automatisch an unterschiedliche Produktionsanforderungen anpassen. Sie kommunizieren miteinander und koordinieren ihre Abläufe, um die Produktion effizienter zu gestalten. Dies ermöglicht eine schnelle Reaktion auf Kundenwünsche und Marktveränderungen.

Das IoT bietet somit zahlreiche Vorteile für die Produktion. Es erhöht die Transparenz, verbessert die Effizienz und ermöglicht eine flexible und individuelle Fertigung.

Künstliche Intelligenz und Automatisierung

Künstliche Intelligenz (KI) spielt eine entscheidende Rolle in der Industrie 4.0. Sie ermöglicht es Maschinen, aus Daten zu lernen und eigenständig Entscheidungen zu treffen. Dies führt zu einer höheren Automatisierung und Effizienz in der Produktion.

Ein Beispiel für den Einsatz von KI ist die Qualitätskontrolle. Traditionell erfolgt diese durch menschliche Inspektion, was zeitaufwendig und fehleranfällig sein kann. Mit KI können Kameras und Sensoren Bilder und Daten von Produkten erfassen und in Echtzeit analysieren. Algorithmen erkennen Abweichungen und Mängel schneller und präziser als das menschliche Auge.

Ein weiteres Anwendungsgebiet ist die Produktionsplanung. KI-Systeme können große Datenmengen analysieren und optimale Produktionspläne erstellen. Sie berücksichtigen dabei Faktoren wie Materialverfügbarkeit, Maschinenkapazitäten und Liefertermine. Dies führt zu einer besseren Auslastung der Ressourcen und kürzeren Produktionszeiten.

Auch in der Robotik findet KI Anwendung. Intelligente Roboter können komplexe Aufgaben übernehmen, die bisher nur von Menschen ausgeführt werden konnten. Sie sind in der Lage, ihre Umgebung zu erkennen und sich flexibel an unterschiedliche Aufgaben anzupassen. Dies erhöht die Flexibilität und Produktivität in der Fertigung.

Zusammengefasst bietet die Kombination von KI und Automatisierung zahlreiche Vorteile. Sie verbessert die Qualität, erhöht die Effizienz und ermöglicht eine flexible und anpassungsfähige Produktion.

Big Data und Datenanalyse

Big Data und Datenanalyse sind wesentliche Bestandteile der Industrie 4.0. Sie ermöglichen es Unternehmen, große Mengen an Daten zu sammeln, zu speichern und zu analysieren. Diese Daten stammen aus verschiedenen Quellen wie Sensoren, Maschinen und Produktionssystemen.

Ein wichtiger Vorteil von Big Data ist die Prozessoptimierung. Durch die Analyse von Produktionsdaten können Unternehmen ineffiziente Abläufe identifizieren und verbessern. Beispielsweise können Engpässe in der Produktion erkannt und beseitigt werden, was zu einer höheren Effizienz führt.

Ein weiteres Anwendungsgebiet ist die vorausschauende Wartung. Daten von Maschinen und Anlagen werden kontinuierlich überwacht und analysiert. Algorithmen erkennen Muster und Anomalien, die auf bevorstehende Ausfälle hinweisen. So können Wartungsarbeiten rechtzeitig geplant und ungeplante Stillstände vermieden werden.

Auch die Qualitätssicherung profitiert von Big Data. Durch die Analyse von Produktions- und Qualitätsdaten können Ursachen für Fehler und Mängel identifiziert werden. Dies ermöglicht es, gezielte Maßnahmen zur Verbesserung der Produktqualität zu ergreifen.

Zusammengefasst bieten Big Data und Datenanalyse zahlreiche Vorteile für die Produktion. Sie ermöglichen eine effiziente und vorausschauende Steuerung der Produktionsprozesse und tragen zur Qualitätsverbesserung bei.

Smart Factories: Die Fabrik der Zukunft

Smart Factories sind das Herzstück der Industrie 4.0. Sie zeichnen sich durch eine hohe Vernetzung und Automatisierung aus. In diesen Fabriken arbeiten Maschinen, Anlagen und Systeme nahtlos zusammen. Sie kommunizieren in Echtzeit und passen sich flexibel an unterschiedliche Produktionsanforderungen an.

Ein zentrales Merkmal von Smart Factories ist die Selbstorganisation. Maschinen und Systeme können eigenständig Entscheidungen treffen und Produktionsprozesse optimieren. Dies führt zu einer höheren Effizienz und Flexibilität. Beispielsweise können Produktionslinien automatisch umgestellt werden, um unterschiedliche Produkte herzustellen, ohne dass menschliches Eingreifen erforderlich ist.

Ein weiteres Merkmal ist die Transparenz. Alle relevanten Daten werden in Echtzeit erfasst und analysiert. Dies ermöglicht eine genaue Überwachung und Steuerung der Produktionsprozesse. Probleme können frühzeitig erkannt und behoben werden, bevor sie zu größeren Störungen führen.

Smart Factories nutzen auch kollaborative Roboter (Cobots). Diese Roboter arbeiten Seite an Seite mit menschlichen Mitarbeitern und unterstützen sie bei komplexen Aufgaben. Sie sind flexibel einsetzbar und können schnell auf neue Aufgaben programmiert werden.

Zusammengefasst bieten Smart Factories zahlreiche Vorteile. Sie erhöhen die Effizienz, verbessern die Flexibilität und ermöglichen eine individuelle und nachhaltige Produktion. Sie sind ein wesentlicher Bestandteil der digitalen Transformation in der Industrie.

Vorteile der Digitalisierung in der Produktion

Die Digitalisierung in der Produktion bietet zahlreiche Vorteile, die Unternehmen dabei helfen, wettbewerbsfähig zu bleiben und ihre Prozesse zu optimieren. Hier sind einige der wichtigsten Vorteile:

- Effizienzsteigerung: Durch den Einsatz digitaler Technologien können Produktionsprozesse automatisiert und optimiert werden. Dies führt zu einer höheren Produktivität und geringeren Kosten.

- Flexibilität: Digitale Systeme ermöglichen eine schnelle Anpassung an veränderte Marktanforderungen. Produktionslinien können flexibel umgestellt werden, um unterschiedliche Produkte herzustellen.

- Qualitätsverbesserung: Durch die kontinuierliche Überwachung und Analyse von Produktionsdaten können Fehler frühzeitig erkannt und behoben werden. Dies führt zu einer höheren Produktqualität.

- Transparenz: Echtzeitdaten ermöglichen eine genaue Überwachung und Steuerung der Produktionsprozesse. Probleme können sofort identifiziert und gelöst werden.

- Ressourceneffizienz: Digitale Technologien helfen dabei, den Einsatz von Ressourcen zu optimieren. Dies führt zu einer Reduzierung von Material- und Energieverbrauch.

- Nachhaltigkeit: Durch die Optimierung von Produktionsprozessen und den effizienten Einsatz von Ressourcen können Unternehmen ihre Umweltbelastung reduzieren und nachhaltiger wirtschaften.

- Wettbewerbsvorteil: Unternehmen, die digitale Technologien erfolgreich einsetzen, können schneller auf Marktveränderungen reagieren und sich von der Konkurrenz abheben.

Zusammengefasst bietet die Digitalisierung in der Produktion zahlreiche Vorteile, die Unternehmen dabei unterstützen, effizienter, flexibler und nachhaltiger zu arbeiten. Sie ist ein entscheidender Faktor für den Erfolg in der modernen Industrie.

Effizienzsteigerung und Kostensenkung

Die Effizienzsteigerung und Kostensenkung sind zwei der wichtigsten Vorteile der Digitalisierung in der Produktion. Durch den Einsatz moderner Technologien können Unternehmen ihre Produktionsprozesse optimieren und dadurch Zeit und Geld sparen.

Ein zentraler Aspekt der Effizienzsteigerung ist die Automatisierung. Maschinen und Roboter übernehmen repetitive und zeitaufwendige Aufgaben, die bisher von Menschen ausgeführt wurden. Dies führt zu einer schnelleren und präziseren Produktion. Gleichzeitig können Mitarbeiter für komplexere und wertschöpfendere Tätigkeiten eingesetzt werden.

Ein weiterer wichtiger Punkt ist die Prozessoptimierung. Durch die Analyse von Produktionsdaten können ineffiziente Abläufe identifiziert und verbessert werden. Beispielsweise können Engpässe in der Produktion erkannt und beseitigt werden, was zu einer höheren Auslastung der Maschinen und einer Reduzierung der Durchlaufzeiten führt.

Auch die Ressourceneffizienz spielt eine wichtige Rolle. Digitale Technologien ermöglichen eine genaue Überwachung und Steuerung des Material- und Energieverbrauchs. Dies führt zu einer Reduzierung von Abfall und Kosten. Beispielsweise können Sensoren den Energieverbrauch von Maschinen in Echtzeit überwachen und Optimierungspotenziale aufzeigen.

Zusammengefasst tragen die Effizienzsteigerung und Kostensenkung durch die Digitalisierung dazu bei, die Wettbewerbsfähigkeit von Unternehmen zu erhöhen. Sie ermöglichen eine schnellere, präzisere und kostengünstigere Produktion, was zu einer höheren Profitabilität führt.

Flexibilität und Individualisierung der Produktion

Die Flexibilität und Individualisierung der Produktion sind zentrale Vorteile der Industrie 4.0. Durch den Einsatz digitaler Technologien können Unternehmen ihre Produktionsprozesse an unterschiedliche Anforderungen anpassen und individuelle Kundenwünsche erfüllen.

Ein wichtiger Aspekt der Flexibilität ist die modulare Produktion. In einer modularen Produktionsumgebung können einzelne Produktionsmodule flexibel kombiniert und umgestellt werden. Dies ermöglicht eine schnelle Anpassung an neue Produkte oder Produktionsmethoden. Beispielsweise können Produktionslinien für verschiedene Produktvarianten ohne großen Aufwand umgerüstet werden.

Die Individualisierung der Produktion wird durch Mass Customization ermöglicht. Dies bedeutet, dass Produkte in großen Stückzahlen hergestellt werden können, aber dennoch individuell an die Bedürfnisse der Kunden angepasst sind. Digitale Technologien wie 3D-Druck und flexible Fertigungssysteme spielen hierbei eine entscheidende Rolle. Sie ermöglichen die kosteneffiziente Herstellung von maßgeschneiderten Produkten.

Ein weiteres Beispiel für Flexibilität und Individualisierung ist die Losgröße-1-Produktion. Hierbei handelt es sich um die Produktion von Einzelstücken zu den Kosten der Massenproduktion. Durch die Vernetzung und Automatisierung der Produktionsprozesse können individuelle Kundenaufträge effizient und kostengünstig umgesetzt werden.

Zusammengefasst bieten Flexibilität und Individualisierung der Produktion zahlreiche Vorteile. Sie ermöglichen es Unternehmen, schnell auf Marktveränderungen zu reagieren und individuelle Kundenwünsche zu erfüllen. Dies führt zu einer höheren Kundenzufriedenheit und stärkt die Wettbewerbsfähigkeit.

Nachhaltigkeit und Ressourceneffizienz

Nachhaltigkeit und Ressourceneffizienz sind wichtige Ziele der Industrie 4.0. Durch den Einsatz digitaler Technologien können Unternehmen ihre Umweltbelastung reduzieren und Ressourcen effizienter nutzen.

Ein zentraler Aspekt der Nachhaltigkeit ist die Reduzierung von Abfall. Digitale Technologien ermöglichen eine präzise Überwachung und Steuerung der Produktionsprozesse. Dies führt zu einer geringeren Ausschussrate und weniger Materialverschwendung. Beispielsweise können Sensoren den Materialverbrauch in Echtzeit überwachen und Optimierungspotenziale aufzeigen.

Auch die Energieeffizienz spielt eine wichtige Rolle. Durch die Analyse von Energiedaten können Unternehmen ihren Energieverbrauch optimieren und somit Kosten sparen. Intelligente Energiemanagementsysteme überwachen den Energieverbrauch von Maschinen und Anlagen und passen diesen automatisch an die aktuellen Produktionsanforderungen an. Dies führt zu einer Reduzierung des Energieverbrauchs und der CO2-Emissionen.

Ein weiteres Beispiel für Ressourceneffizienz ist die Kreislaufwirtschaft. Hierbei werden Materialien und Produkte am Ende ihres Lebenszyklus wiederverwendet oder recycelt. Digitale Technologien ermöglichen eine genaue Rückverfolgbarkeit von Materialien und Produkten, was die Umsetzung von Kreislaufwirtschaftskonzepten erleichtert.

Zusammengefasst tragen Nachhaltigkeit und Ressourceneffizienz dazu bei, die Umweltbelastung zu reduzieren und Kosten zu senken. Sie sind wesentliche Bestandteile einer zukunftsfähigen und verantwortungsvollen Produktion.

Herausforderungen und Risiken der Industrie 4.0

Die Einführung der Industrie 4.0 bringt nicht nur Vorteile, sondern auch Herausforderungen und Risiken mit sich. Unternehmen müssen sich diesen stellen, um die Potenziale der Digitalisierung voll ausschöpfen zu können.

Eine der größten Herausforderungen ist die IT-Sicherheit. Durch die Vernetzung von Maschinen und Systemen entstehen neue Angriffsflächen für Cyberkriminelle. Unternehmen müssen daher in robuste Sicherheitsmaßnahmen investieren, um ihre Daten und Systeme zu schützen. Dies umfasst sowohl technische Lösungen wie Firewalls und Verschlüsselung als auch organisatorische Maßnahmen wie Schulungen und Sicherheitsrichtlinien.

Ein weiteres Risiko ist der Datenschutz. In einer vernetzten Produktionsumgebung werden große Mengen an Daten gesammelt und verarbeitet. Unternehmen müssen sicherstellen, dass diese Daten gemäß den geltenden Datenschutzgesetzen geschützt werden. Dies erfordert transparente Prozesse und klare Regelungen für den Umgang mit personenbezogenen Daten.

Auch der Arbeitsmarkt steht vor Herausforderungen. Die Automatisierung und Digitalisierung von Produktionsprozessen können zu einem Wandel in der Arbeitswelt führen. Einige Arbeitsplätze könnten wegfallen, während neue, höher qualifizierte Stellen entstehen. Unternehmen müssen daher in die Weiterbildung und Umschulung ihrer Mitarbeiter investieren, um den Anforderungen der neuen Arbeitswelt gerecht zu werden.

Ein weiteres Risiko ist die Abhängigkeit von Technologie. Unternehmen, die stark auf digitale Technologien setzen, sind anfällig für technische Störungen und Ausfälle. Dies kann zu Produktionsunterbrechungen und finanziellen Verlusten führen. Daher ist es wichtig, robuste und zuverlässige Systeme zu implementieren und Notfallpläne zu entwickeln.

Zusammengefasst erfordert die erfolgreiche Umsetzung der Industrie 4.0 eine sorgfältige Planung und Umsetzung. Unternehmen müssen sich den Herausforderungen und Risiken bewusst sein und geeignete Maßnahmen ergreifen, um diese zu bewältigen. Nur so können sie die Vorteile der Digitalisierung voll ausschöpfen und ihre Wettbewerbsfähigkeit langfristig sichern.

Datensicherheit und Datenschutz

Datensicherheit und Datenschutz sind zentrale Themen in der Industrie 4.0. Durch die zunehmende Vernetzung und Digitalisierung entstehen neue Herausforderungen, die Unternehmen bewältigen müssen, um ihre Daten und Systeme zu schützen.

Ein wichtiger Aspekt der Datensicherheit ist der Schutz vor Cyberangriffen. Unternehmen müssen sicherstellen, dass ihre IT-Infrastruktur robust und widerstandsfähig gegen Angriffe ist. Dies umfasst den Einsatz von Firewalls, Antivirensoftware und Verschlüsselungstechnologien. Regelmäßige Sicherheitsupdates und Patches sind ebenfalls entscheidend, um bekannte Schwachstellen zu schließen.

Auch der Zugriffsschutz spielt eine wichtige Rolle. Nur autorisierte Personen sollten Zugang zu sensiblen Daten und Systemen haben. Dies kann durch die Implementierung von Zugangskontrollen und Authentifizierungsmechanismen erreicht werden. Multifaktor-Authentifizierung (MFA) bietet hierbei einen zusätzlichen Schutz, indem sie mehrere Verifizierungsschritte erfordert.

Der Datenschutz bezieht sich auf den Umgang mit personenbezogenen Daten. Unternehmen müssen sicherstellen, dass sie die geltenden Datenschutzgesetze einhalten, wie die Datenschutz-Grundverordnung (DSGVO) in der Europäischen Union. Dies erfordert transparente Prozesse und klare Regelungen für die Erhebung, Verarbeitung und Speicherung von personenbezogenen Daten.

Ein weiterer wichtiger Punkt ist die Datentransparenz. Unternehmen sollten ihre Kunden und Mitarbeiter darüber informieren, welche Daten gesammelt werden und zu welchem Zweck. Dies schafft Vertrauen und stellt sicher, dass die Datenverarbeitung im Einklang mit den gesetzlichen Vorgaben erfolgt.

Zusammengefasst sind Datensicherheit und Datenschutz wesentliche Bestandteile einer erfolgreichen Digitalisierung. Unternehmen müssen geeignete Maßnahmen ergreifen, um ihre Daten und Systeme zu schützen und den gesetzlichen Anforderungen gerecht zu werden. Nur so können sie das Vertrauen ihrer Kunden und Partner gewinnen und die Vorteile der Industrie 4.0 voll ausschöpfen.

Arbeitsmarkt und Qualifizierung

Die Industrie 4.0 hat erhebliche Auswirkungen auf den Arbeitsmarkt und die Qualifizierung der Arbeitskräfte. Durch die Digitalisierung und Automatisierung von Produktionsprozessen verändern sich die Anforderungen an die Mitarbeiter. Einige traditionelle Arbeitsplätze könnten wegfallen, während neue, höher qualifizierte Stellen entstehen.

Ein zentraler Aspekt ist die Weiterbildung der Mitarbeiter. Unternehmen müssen in die Schulung ihrer Belegschaft investieren, um den neuen Anforderungen gerecht zu werden. Dies umfasst sowohl technische Fähigkeiten wie den Umgang mit digitalen Technologien als auch Soft Skills wie Problemlösungs- und Kommunikationsfähigkeiten.

Ein weiteres wichtiges Thema ist die Umschulung. Mitarbeiter, deren Aufgaben durch Automatisierung wegfallen, müssen auf neue Tätigkeiten vorbereitet werden. Dies erfordert flexible und praxisnahe Weiterbildungsprogramme, die den Übergang in neue Berufsfelder erleichtern.

Auch die Zusammenarbeit zwischen Mensch und Maschine spielt eine wichtige Rolle. In der Industrie 4.0 arbeiten Menschen und Roboter oft Seite an Seite. Dies erfordert eine neue Art der Interaktion und Zusammenarbeit. Mitarbeiter müssen lernen, mit intelligenten Maschinen zu kommunizieren und deren Fähigkeiten optimal zu nutzen.

Zusammengefasst erfordert die Industrie 4.0 eine umfassende Anpassung des Arbeitsmarktes und der Qualifizierungsstrategien. Unternehmen müssen proaktiv handeln und ihre Mitarbeiter auf die neuen Herausforderungen vorbereiten. Nur so können sie die Potenziale der Digitalisierung voll ausschöpfen und ihre Wettbewerbsfähigkeit langfristig sichern.

Beispiele erfolgreicher Implementierungen

Es gibt zahlreiche Beispiele erfolgreicher Implementierungen der Industrie 4.0, die zeigen, wie Unternehmen von der Digitalisierung profitieren können. Diese Beispiele verdeutlichen, wie moderne Technologien Produktionsprozesse optimieren und neue Geschäftsmöglichkeiten schaffen.

Ein herausragendes Beispiel ist die Automobilindustrie. Unternehmen wie BMW und Audi haben Smart Factories eingeführt, in denen vernetzte Maschinen und Roboter zusammenarbeiten. Diese Fabriken nutzen das Internet der Dinge (IoT) und künstliche Intelligenz (KI), um Produktionsprozesse zu automatisieren und zu optimieren. Dies führt zu einer höheren Effizienz und Flexibilität in der Fertigung.

Ein weiteres Beispiel ist die Elektronikindustrie. Der Technologiekonzern Siemens hat in seinen Werken digitale Zwillinge eingeführt. Ein digitaler Zwilling ist ein virtuelles Modell eines physischen Produkts oder Prozesses. Durch die Simulation und Analyse dieser Modelle können Unternehmen ihre Produktionsprozesse verbessern und Fehler frühzeitig erkennen. Dies führt zu einer höheren Produktqualität und geringeren Kosten.

Auch in der Lebensmittelindustrie gibt es erfolgreiche Implementierungen. Nestlé nutzt Big Data und Datenanalyse, um die Effizienz seiner Produktionsprozesse zu steigern. Durch die Analyse von Produktionsdaten können Engpässe identifiziert und beseitigt werden. Dies führt zu einer höheren Auslastung der Maschinen und einer Reduzierung der Durchlaufzeiten.

Ein weiteres Beispiel ist die Pharmaindustrie. Unternehmen wie Pfizer setzen auf vernetzte Produktionssysteme, um die Herstellung von Medikamenten zu optimieren. Durch den Einsatz von Sensoren und Datenanalyse können Produktionsprozesse in Echtzeit überwacht und angepasst werden. Dies führt zu einer höheren Effizienz und Qualität in der Produktion.

Zusammengefasst zeigen diese Beispiele, wie Unternehmen durch die Implementierung der Industrie 4.0 ihre Produktionsprozesse optimieren und neue Geschäftsmöglichkeiten erschließen können. Sie verdeutlichen die vielfältigen Potenziale der Digitalisierung und die Vorteile, die sie für verschiedene Branchen bietet.

Fazit: Die Zukunft der Produktion mit Industrie 4.0

Die Industrie 4.0 revolutioniert die Produktion und bietet zahlreiche Vorteile. Durch die Integration moderner Technologien wie das Internet der Dinge (IoT), künstliche Intelligenz (KI) und Big Data können Unternehmen ihre Prozesse optimieren und flexibler gestalten. Dies führt zu einer höheren Effizienz, besseren Qualität und geringeren Kosten.

Ein zentrales Merkmal der Industrie 4.0 ist die Vernetzung von Maschinen und Systemen. Diese Vernetzung ermöglicht eine intelligente und selbstorganisierte Produktion. Smart Factories, in denen Maschinen und Roboter nahtlos zusammenarbeiten, sind ein Beispiel für die Fabrik der Zukunft. Sie bieten eine hohe Flexibilität und können sich schnell an veränderte Marktanforderungen anpassen.

Die Digitalisierung bringt jedoch auch Herausforderungen mit sich. Unternehmen müssen in IT-Sicherheit und Datenschutz investieren, um ihre Daten und Systeme zu schützen. Auch der Arbeitsmarkt steht vor einem Wandel. Mitarbeiter müssen weitergebildet und umgeschult werden, um den neuen Anforderungen gerecht zu werden.

Erfolgreiche Implementierungen in verschiedenen Branchen zeigen, dass die Industrie 4.0 bereits heute Realität ist. Unternehmen wie BMW, Siemens und Nestlé nutzen die Potenziale der Digitalisierung, um ihre Produktionsprozesse zu optimieren und neue Geschäftsmöglichkeiten zu erschließen.

Zusammengefasst bietet die Industrie 4.0 eine vielversprechende Zukunft für die Produktion. Sie ermöglicht eine effizientere, flexiblere und nachhaltigere Fertigung. Unternehmen, die die Chancen der Digitalisierung nutzen, können ihre Wettbewerbsfähigkeit langfristig sichern und sich erfolgreich am Markt behaupten.

Nützliche Links zum Thema

- Industrie 4.0 - Digitalisierung von Produktion und Fertigung

- Was ist Industrie 4.0?

- Digitalisierung in der Produktion | Industrie 4.0 - Arvato Systems

Erfahrungen und Meinungen

Die Einführung von Industrie 4.0 stellt viele Unternehmen vor Herausforderungen. In einer Umfrage berichteten viele Anwender von Schwierigkeiten bei der Integration neuer Technologien. Ein häufiges Problem: Die Komplexität der Systeme. Nutzer empfinden oft, dass sie nicht ausreichend geschult sind, um die neuen Technologien effektiv zu nutzen.

Ein Unternehmen aus der Automobilbranche teilte mit, dass die Umstellung auf vernetzte Maschinen viel Zeit in Anspruch nahm. Die Produktion lief anfangs nicht so reibungslos wie erhofft. Es gab Verzögerungen und technische Probleme. Dennoch betonten die Verantwortlichen, dass sich die Investitionen langfristig auszahlen würden. Die Effizienz steigerte sich nach der Anpassungsphase erheblich.

Ein weiteres Beispiel ist ein mittelständisches Unternehmen im Maschinenbau. Dort wurde ein neues, digitales Managementsystem eingeführt. Die Mitarbeiter berichteten von einer steilen Lernkurve. Viele fühlten sich überfordert. Dennoch gaben sie an, dass die Transparenz der Prozesse sich verbessert hat. Probleme in der Kommunikation zwischen den Abteilungen konnten reduziert werden.

In Erfolgsgeschichten erzählen Unternehmen von ihren positiven Erfahrungen mit Industrie 4.0. Ein Beispiel ist ein Betrieb, der durch Automatisierung die Produktionskosten senken konnte. Die Einführung von Robotern führte zu einer höheren Flexibilität. Die Mitarbeiter konnten sich auf komplexere Aufgaben konzentrieren.

Allerdings gibt es auch kritische Stimmen. Ein Nutzer berichtete von hohen Anfangsinvestitionen. Diese wurden als nicht immer gerechtfertigt angesehen. Die Amortisation der Systeme dauert oft länger als erwartet. In Diskussionen über gescheiterte Projekte wird häufig auf fehlende Unterstützung durch das Management hingewiesen. Viele Anwender wünschen sich mehr Schulungsangebote und Unterstützung während der Umstellungsphase.

Ein Trainee im Bereich Industrie 4.0 schilderte seine Erlebnisse. Er bemerkte, dass die Zusammenarbeit zwischen technischen und kaufmännischen Abteilungen oft schwierig ist. Vorurteile und Missverständnisse hemmen die Kommunikation. Dies führt dazu, dass Lösungen nicht optimal umgesetzt werden. In seinen Berichten hebt er hervor, dass der Austausch zwischen den Abteilungen entscheidend für den Erfolg der Digitalisierung ist.

Zusammenfassend zeigt sich, dass Industrie 4.0 viele Chancen, aber auch Herausforderungen mit sich bringt. Die Erfahrungen der Nutzer sind vielfältig. Während einige von Effizienzgewinnen berichten, äußern andere Bedenken über die Umsetzbarkeit und Kosten. Die Digitalisierung der Produktion bleibt ein spannendes, aber auch herausforderndes Thema.

FAQ zur Digitalisierung in der Produktion

Was versteht man unter Industrie 4.0?

Industrie 4.0 bezeichnet die vierte industrielle Revolution, die durch die umfassende Vernetzung von Maschinen, Anlagen und Systemen gekennzeichnet ist. Ziel ist es, die Produktion flexibler, effizienter und individueller zu gestalten.

Welche Technologien sind die Grundlage von Industrie 4.0?

Die technologischen Grundlagen der Industrie 4.0 umfassen unter anderem das Internet der Dinge (IoT), künstliche Intelligenz (KI), Big Data, Cloud Computing, cyber-physische Systeme (CPS), 3D-Druck und Augmented Reality (AR).

Welche Vorteile bietet die Digitalisierung in der Produktion?

Die Digitalisierung in der Produktion bietet zahlreiche Vorteile wie Effizienzsteigerung, Flexibilität, Qualitätsverbesserung, Transparenz, Ressourceneffizienz, Nachhaltigkeit und Wettbewerbsvorteile.

Welche Herausforderungen bringt die Industrie 4.0 mit sich?

Zu den Herausforderungen der Industrie 4.0 zählen unter anderem IT-Sicherheit, Datenschutz, Veränderungen auf dem Arbeitsmarkt und die Abhängigkeit von Technologien. Unternehmen müssen in Sicherheit und Weiterbildung investieren, um diese Herausforderungen zu meistern.

Wie können Unternehmen von der Industrie 4.0 profitieren?

Unternehmen können von der Industrie 4.0 profitieren, indem sie ihre Produktionsprozesse optimieren, die Qualität verbessern, Kosten senken und flexibler auf Marktveränderungen reagieren. Erfolgreiche Implementierungen in verschiedenen Branchen zeigen, wie die Digitalisierung neue Geschäftsmöglichkeiten erschließen kann.